Постоянная модернизация производства, новое оборудование и разработки, их внедрение. Работа по импортозамещению. Все это несомненно способствует успешному развитию ОАО «Крановый завод».

- «Лидер промышленности Республики Беларусь в номинации «Подъемная техника года», лидер промышленности в номинации «Проект года по запуску новых видов продукции», победитель республиканского конкурса «Спецтехника года» в номинации «Подъемная техника. Грузовое оборудование» – эти и другие достижения ОАО «Крановый завод» свидетельствуют о том, что предприятие занимает достойное место среди промышленных гигантов Беларуси.

За последние годы здесь значительно обновили парк металлорежущего и сварочного оборудования предприятия. Построен цех, где установлена современная установка плазменной резки. Закуплен более мощный листогибочный станок, дробеметная установка, сварочная линия. Все это позволило увеличить производительность и улучшить качество изготавливаемых деталей.

– Например, раньше имеющееся оборудование не позволяло нам обрабатывать крупногабаритные детали. Приходилось собирать конструкции по частям. В процессе сварки происходили деформации и напряжения, после чего детали приходилось «подгонять» вручную. Теперь, когда у нас есть большой фрезерный обрабатывающий центр, мы имеем возможность установив на него крупногабаритную деталь, произвести ее окончательную обработку, – рассказывает начальник технологического бюро предприятия Елена Клещук. – Это касается и процесса изготовления крановых колес. В настоящее время изготавливаем их на станке с ЧПУ, что менее трудозатратно, а в итоге имеем изделия более высокого качества.

Благодаря партнерским отношениям внутри холдинга БелАЗ, в который входит и наше предприятие, удалось реанимировать и модернизировать металлорежущее оборудование. На головном предприятии проведены замена узлов такого оборудования, их ремонт и совершенствование. По итогу имеем модернизированное оборудование, которое позволяет добиваться необходимых показателей по качеству единицы изделий, что также влияет на итоговый результат.

– Работа в этом направлении продолжается. Разрабатываем технические задания на закупку нового оборудования для механического цеха. Планируем не только заменить существующее оборудование, но и приобрести дополнительное. Это позволит увеличить производительность, еще больше улучшить качество изготавливаемой продукции, – поясняет Елена Клещук. – Это будет современное металлорежущее оборудование. В частности, токарные станки с ЧПУ (числовым программным управлением). На данном оборудовании планируем изготавливать валы, оси, фланцы и другие детали.

Все это в перспективе позволит нам самостоятельно, без привлечения посторонних организаций, производить всю необходимую обработку деталей для полного цикла изготовления кранов, другого грузоподъемного оборудования.

Все начинается с металла

– Конечно, многое зависит от качества металла и его подготовки. Как правило, используем металл обычной и повышенной точности, – рассказывает Елена Дмитриевна. – Должное внимание уделяем подготовке деталей на заготовительном участке. Таким образом металл проходит дробометную обработку (очистку от окалины, коррозии, грязи и др.). А также для повышения качества изготавливаемых узлов, предотвращения появления в процессе сварки таких дефектов, как поры, трещины и др. Для получения заданных параметров плоскостности на заготовительном участке используется листоправильная машина.

- На предприятии производят краны мостового типа – опорные, подвесные и козловые, а также консольные краны, тали, разные грузозахватные приспособления – стропы (текстильные, канатные и др.), траверсы, различную технологическую тару. Также – отдельные узлы крана (кабина, грузовая тележка, редуктора, концевые балки) и другое.

Контроль качества на всех этапах производства

Контроль за качеством производимой продукции на ОАО «Крановый завод» осуществляется на всех этапах производства, начиная от входного контроля и заканчивая сдачей готовой продукции. Это операционный и межоперационный контроль на каждой стадии изготовления деталей. Работники бюро технического контроля качества и инженеры-технологи следят, чтобы при изготовлении каждой детали и узла был соблюден технологический процесс: маршрут изготовления, заданные режимы обработки, применение инструмента и оснастки, а также заданная точность.

– Некоторые детали изготавливаем партиями. Согласно техническим документам, должно быть проверено не менее 10 процентов изготавливаемых изделий из партии, наши специалисты бюро технического контроля качества проверяют более 50, – подчеркивает начальник технологического бюро предприятия. – Принимаем готовую деталь, потом сборочный узел, весь механизм и на выходе – это контрольная сборка крана.

Для производства кранов закупаем лишь кабельную и электротехническую составляющую. Используем комплектующие известных мировых изготовителей, проверенных производителей из Беларуси и России.

Работоспособность кранов проверяем на месте. Для нас важно выдержать все требования ГОСТов и правила по обеспечению промышленной безопасности. Комплектацию и техническое исполнение нашей продукции проверяет и инспектор Госпромнадзора. Все наши краны принимаются, что подтверждает качество их изготовления.

- Плодотворная работа коллектива ОАО «Крановый завод» приносит свои плоды. В 2022 году товарный выпуск составил 31,1 млн рублей, в 2023-м – 41,4 млн рублей при рентабельности 11,5%. За первый квартал текущего года уже изготовлено 36 единиц кранового оборудования.

Создавая достойные условия труда

Неизменное условие для достижения высоких результатов труда – это люди, преданные своему делу. Поэтому забота о их комфорте на рабочих местах – одна из первостепенных задач. Все производственные цеха ОАО «Крановый завод» отапливаются, оснащены системой вентиляции, есть комнаты приема пищи. На территории предприятия – своя столовая и буфет.

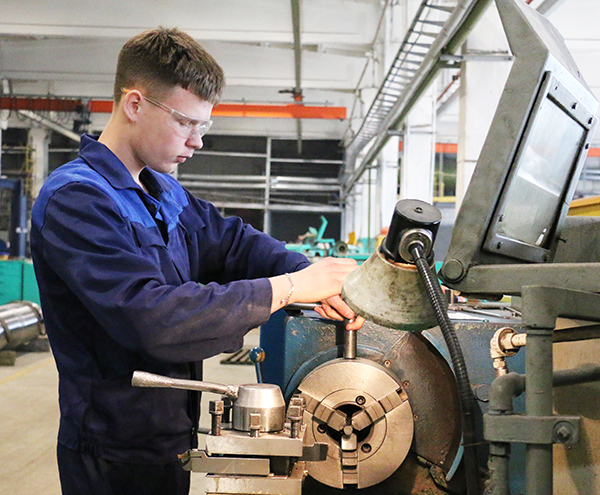

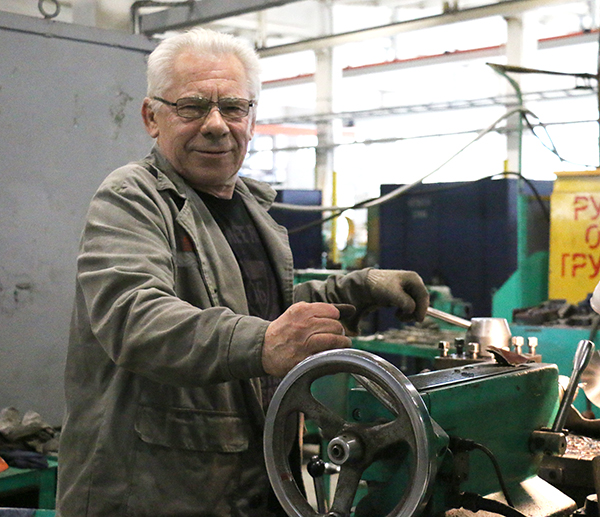

– Каждый работник цеха предприятия с момента трудоустройства обеспечивается средствами индивидуальной защиты, спецодеждой, обувью, приборами и инструментами, которые необходимы в работе. Чтобы выпускаемая продукция была более конкурентоспособной, для повышения ее качества в рабочий процесс внедряем различную технологичную оснастку, это влияет и на производительность труда. К концу года на предприятии планируем внедрить пилотный проект 5S-бережное производство, характеризующийся высокой организацией рабочего процесса.

Наши работники проходят курсы повышения квалификации. Ведется серьезная работа по подбору кадров инженерных специальностей, – отмечает начальник управления качеством предприятия Александр Пискарёв. – 2024 год объявлен в нашей стране Годом качества. В связи с этим на предприятии принимается комплекс мер, чтобы еще больше мотивировать работников на добросовестный труд качественное исполнение своих обязанностей. По итогам работы за полугодие выберем лучших тружеников. Их фотоснимки будут размещены на специальных Досках почета. Дорабатываем положения о материальном и нематериальном стимулировании работников.

С акцентом на будущее

Увеличение объемов производства, конкурентоспособности выпускаемой продукции не только на отечественном рынке, но и за рубежом – такие задачи на ближайшую перспективу ставят для себя руководство и специалисты предприятия. Конечно, все это невозможно без обеспечения главного – качества продукции, отмечают на предприятии. Поэтому акцент на дальнейшее техническое перевооружение производства, замену оборудования, в частности металлорежущего, которое будет повышать точность изготовления деталей и узлов, на соблюдение технологии изготовления деталей, на более жесткий, детальный контроль качества на всех этапах производства продукции.

– Важный момент – и расширение линейки продукции: изготовление кранов разных модификаций, более детальный подход к клиентам, исходя из их потребностей. Изготовление кранов все большей грузоподъемности, – отмечает заместитель директора по производству – главный инженер ОАО «Крановый завод» Михаил Чертович. – В 2022 году на предприятии был изготовлен и введен в эксплуатацию на территории ОАО «Гомсельмаш» козловой кран, грузоподъемностью 32 тонны с увеличенными вылетами консолей для погрузки комбайнов. Фактически по грузоподъемности и характеристикам – это первый кран, который произведен в Беларуси. В этом году полностью спроектирован и изготовлен двубалочный кран, грузоподъемностью 50 тонн по заказу ОАО «Завод ПАК» г. Орша. На данный момент поступила заявка от ОАО «Мозырский нефтеперерабатывающий завод» на изготовление крана грузоподъемностью 63 тонны.

В планах изготовление и сертификация первого в Беларуси уникального 30-тонного полукозлового крана, который заявлен РУП «Витебскэнерго». Данный полукозловой кран будет иметь ряд особенностей и конструкторских нововведений, так как будет обслуживать оборудование электростанции и имеет особые требования заказчика. Изготовление данного типа кранов рассматриваем как одно из перспективных направлений.

Среди других перспективных направлений – работа над сужением линейки импортных составляющих, входящих в краны. В частности, ранее противоугонные захваты закупали, сейчас изготавливаем сами. В планах освоить производство и кабельных барабанов, крановых грейферов, электрических талей грузоподъемностью 0,5; 1; 2; 3,2; 5; 10 тонн. Это даст возможность не только сократить сроки по изготовлению кранов, но и по оказанию сервисных услуг.

И, конечно же, дальнейшая модернизация производства, что обеспечит еще более высокое качество продукции!

Наталья ГРОМЫКО.